Giới thiệu

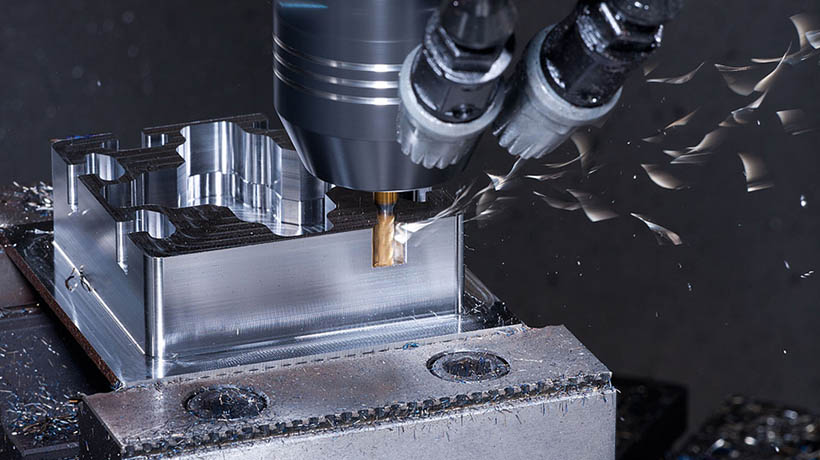

Trong lĩnh vực sản xuất, tăng năng suất và chất lượng sản phẩm là mục tiêu của mọi doanh nghiệp. Ngoài ra, Công nghiệp 4.0 đang thúc đẩy tầm nhìn và hiện thực hóa mô hình sản xuất thông minh. Để đáp ứng xu hướng này, các máy CNC, vốn là thiết bị sản xuất chính của ngành sản xuất, đang được cải tiến liên tục. Với các nhà sản xuất thiết bị tích cực cải thiện hiệu suất và độ chính xác của máy để đáp ứng tốt hơn nhu cầu của khách hàng, độ chính xác của hiệu chuẩn máy là một yếu tố quan trọng ảnh hưởng đến độ chính xác xử lý. Trong các nhà máy truyền thống, tất cả các thiết bị phải được kiểm tra và hiệu chuẩn bởi một thợ máy có kinh nghiệm trước khi vận hành. Tuy nhiên, đối với các nhà máy sản xuất nhiều sản phẩm, tất cả các thiết bị sản xuất phải được hiệu chuẩn lại cho từng loại sản phẩm. Cách vận hành này không chỉ không đáng tin cậy, mà còn tốn nhiều công sức và thời gian. Ngoài ra, bất kỳ lỗi nào trong quá trình kiểm tra có khả năng làm giảm độ chính xác gia công.

Một yếu tố khác ảnh hưởng đến chất lượng gia công là sự rung động của máy (chatter), thường xảy ra trong quá trình cắt sâu hoặc nhanh. Bởi vì các rung động giữa công cụ và phần công việc có tần số tương đối cao, chúng có thể khó nhận biết. Tuy nhiên, việc không xác định và giải quyết các rung động của máy dẫn đến thiệt hại cho dụng cụ, trục chính, vòng bi và các thành phần quan trọng khác, tạo ra một vòng tròn luẩn quẩn. Do đó, đối với các nhà sản xuất thiết bị, việc xác định sớm rung động của máy để ngăn chặn các sự cố lớn hơn là một thách thức phải được giải quyết.

Để giảm thời gian hiệu chuẩn và tăng độ chính xác gia công, các nhà sản xuất thiết bị có thể tích hợp công nghệ cảm biến để thực hiện các nhiệm vụ hiệu chuẩn tự động và giám sát thời gian thực. Tuy nhiên, để trang bị cho các công cụ máy CNC hiện có các tính năng mới mà không làm thay đổi đáng kể thiết kế ban đầu, không gian chật hẹp và nhiễu là vấn đề cần phải vượt qua. Ngoài ra, chi phí phát triển phải được quản lý để đảm bảo rằng việc nâng cấp các tính năng mới không làm giảm lợi nhuận của công ty và khả năng cạnh tranh trên thị trường. Bằng cách cung cấp kích thước nhỏ gọn, dễ cài đặt, phát triển và xác minh nhanh chóng và không còn yêu cầu thẻ giao diện trình cắm, giải pháp đo lường và hiệu chỉnh trục chính của Advantech đã giải quyết các vấn đề đã nói ở trên, cho phép các nhà sản xuất thiết bị dễ dàng cập nhật tính năng mới cho máy CNC với một chi phí tiết kiệm nhất.

Yêu cầu hệ thống

Một nhà sản xuất máy công cụ CNC của Đài Loan với hơn 50 năm kinh nghiệm trong phát triển và sản xuất máy công cụ đã sử dụng công nghệ sản xuất tiên tiến để cung cấp các sản phẩm chất lượng cao và được công nhận từ các doanh nghiệp nổi tiếng quốc tế. Là một trong những thương hiệu hàng đầu trên thế giới, nhà sản xuất máy công cụ này không chỉ tiếp tục phát triển các sản phẩm cải tiến mới mà còn tối ưu hóa chức năng của các mẫu cũ theo yêu cầu của khách hàng. Gần đây, để giải quyết các vấn đề hiệu chuẩn do lỗi của con người và ngăn máy trò chuyện ảnh hưởng đến độ chính xác của gia công, công ty đã triển khai các chức năng hiệu chỉnh trục chính và đo lường tại các trung tâm gia công hiện có của họ để tăng hiệu quả thông qua hiệu chuẩn phù hợp và giám sát tự động.

Do dự án này liên quan đến việc thêm các chức năng mới vào các công cụ máy CNC hiện tại thay vì thiết kế một mô hình hoàn toàn mới, nhà sản xuất máy đòi hỏi một giải pháp có thể dễ dàng tích hợp. Ngoài ra, giải pháp cần có phần cứng nhỏ gọn và hỗ trợ gắn kết để cài đặt với không gian lắp đặt hạn chế, máy tính bảng cấp công nghiệp để phục vụ như giao diện máy người (HMI), mô-đun USB bên ngoài để thu thập dữ liệu, mô-đun thu thập dữ liệu với bộ lọc nhiễu và độ phân giải cao và tốc độ lấy mẫu để tránh nhiễu và đảm bảo độ chính xác, cũng như một mô-đun để kết nối các cảm biến IEPE. Công ty cũng yêu cầu các công cụ phát triển phần mềm và các dịch vụ tùy chỉnh để đẩy nhanh quá trình thực hiện dự án và thời gian đưa sản phẩm ra thị trường.

Mô tả hệ thống

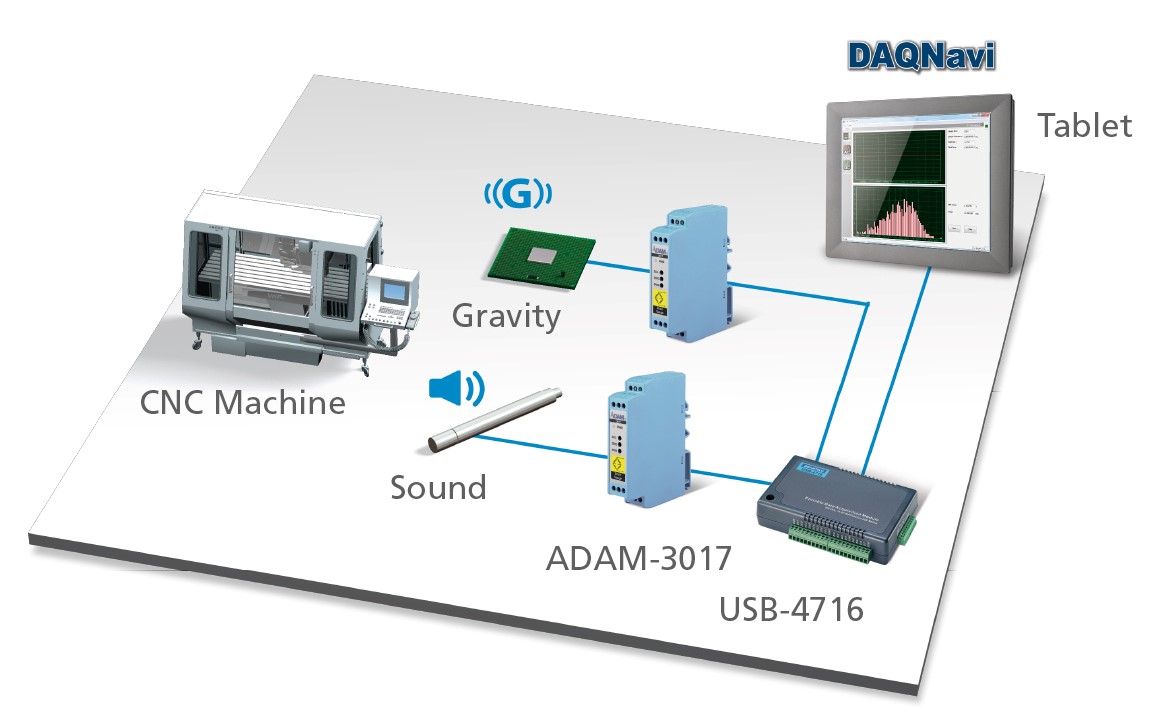

Giải pháp giám sát tự động của Advantech (bao gồm máy tính bảng điều khiển không quạt của Advantech PPC-3100 10.4”, mô-đun thu thập dữ liệu USB-4716, mô-đun điều hòa tín hiệu ADAM-3017 và bộ công cụ phát triển phần mềm DAQNavi) đáp ứng các yêu cầu khác nhau của nhà sản xuất máy công cụ. Máy tính bảng cấp công nghiệp PPC-3100 đóng vai trò là nền tảng điều khiển để thu thập dữ liệu rung động thông qua USB-4716 được trang bị ADAM-3017 để tạo điều kiện hiệu chỉnh trục chính và đo độ rung.

USB-4716 là mô-đun thu thập dữ liệu cỡ lòng bàn tay, hỗ trợ gắn DIN-rail với chức năng cắm và chạy, tốc độ lấy mẫu lên tới 200 kS/s và độ phân giải 16 bit để thực hiện truyền dữ liệu trực tiếp qua USB. Mô-đun USB-4716 có thể được cấp nguồn qua kết nối USB, loại bỏ sự cần thiết phải có thêm một dây nguồn. Ngoài ra, vì nền tảng PC không hỗ trợ thẻ giao diện nội bộ, USB-4716 cung cấp giải pháp lý tưởng cho việc thu thập dữ liệu. Advantech cũng tùy chỉnh mô-đun với bộ lọc R-C để thu tín hiệu trong một dải tần số cụ thể. Điều này có thể loại bỏ tiếng ồn không cần thiết và đảm bảo truyền dữ liệu chính xác để phân tích hệ thống. ADAM-3017 là mô-đun điều hòa tín hiệu IEPE với hỗ trợ điện áp 4 ~ 10 mA để kết nối các cảm biến IEPE. Việc cung cấp khuếch đại tín hiệu và bộ lọc khử răng cưa ngăn chặn nhiễu.

DAQNavi là gói phát triển phần mềm được thiết kế cho các sản phẩm DAQ (Thu thập dữ liệu) của Advantech để tạo điều kiện cho việc tạo nhanh các hệ thống thu thập và kiểm soát dữ liệu với giao diện dễ sử dụng. Hơn nữa, DAQNavi cung cấp nhiều tính năng hữu ích, chẳng hạn như trình hướng dẫn trực quan được thiết kế đặc biệt, ví dụ các ứng dụng và mã nguồn sẵn sàng sử dụng, cài đặt cấu hình và kiểm tra chức năng mà không cần lập trình, cũng như nhiều thư viện và tiện ích, cho phép các kỹ sư hệ thống phát triển nhanh chóng các ứng dụng.

Triển khai dự án

- PPC-3100: Máy tính bảng không quạt 10.4″ với bộ vi xử lý Intel® Atom™ E3940

- USB-4716: Mô-đun USB đa năng 200 kS/s, 16-bit, 16-ch

- ADAM-3017: Điều hòa tín hiệu IEPE bên ngoài

- DAQNavi: Gói phát triển phần mềm cho các sản phẩm Advantech DAQ

Kết luận

Với danh mục sản phẩm đa dạng của mình, Advantech có khả năng cung cấp cho khách hàng đa dạng các giải pháp giám sát tự động lý tưởng để thiết kế các công cụ máy móc mới hoặc cải tiến các máy hiện có. Trong nhiều năm, nhà sản xuất máy CNC này đã áp dụng một loạt các sản phẩm của Advantech để phát triển các ứng dụng thông minh và cải thiện hiệu suất máy. Đối với dự án này, công ty nhằm mục đích cập nhật các trung tâm gia công của mình bằng cách tích hợp hiệu chuẩn trục chính và đo độ rung. Tuy nhiên, cải tiến này không chỉ có thể làm tăng chi phí phát triển mà còn kéo dài thời gian tiếp thị cho các máy móc mới.

Sau khi các đánh giá chuyên môn được thực hiện bởi người quản lý dự án có kinh nghiệm, Advantech khuyến nghị công ty nên triển khai sử dụng mô đun thu thập dữ liệu plug-and-play và mô-đun điều hòa tín hiệu IEPE, sửa đổi một chút các mạch USB-4716. Điều này cho phép nhà sản xuất máy công cụ CNC thêm các chức năng cần thiết theo cách tiết kiệm chi phí nhất mà không cần thiết kế lại toàn bộ hệ thống máy. Hơn nữa, dữ liệu thu thập có thể được sử dụng làm tài liệu tham khảo để triển khai các ứng dụng quản lý thông minh và bảo trì phòng ngừa trong tương lai. Điều này không chỉ làm tăng độ chính xác của máy móc, mà còn giúp hiện thực hóa mô hình sản xuất thông minh hơn, với mục tiêu cuối cùng là tăng cường hiệu quả sản xuất.